一体化压铸利用超大型压铸机和高强度材料,将原本由数十甚至数百个零件组成的结构(如汽车车身、电池包框架、后底板、副车架等)通过单次压铸工艺直接成型为整体部件。这种技术减少了传统制造中的多步骤加工和组装需求。

基本原理

- 高压铸造:熔融金属(如铝合金)在高压(数千吨至万吨级压力)下高速注入精密模具,快速填充型腔并凝固成型。

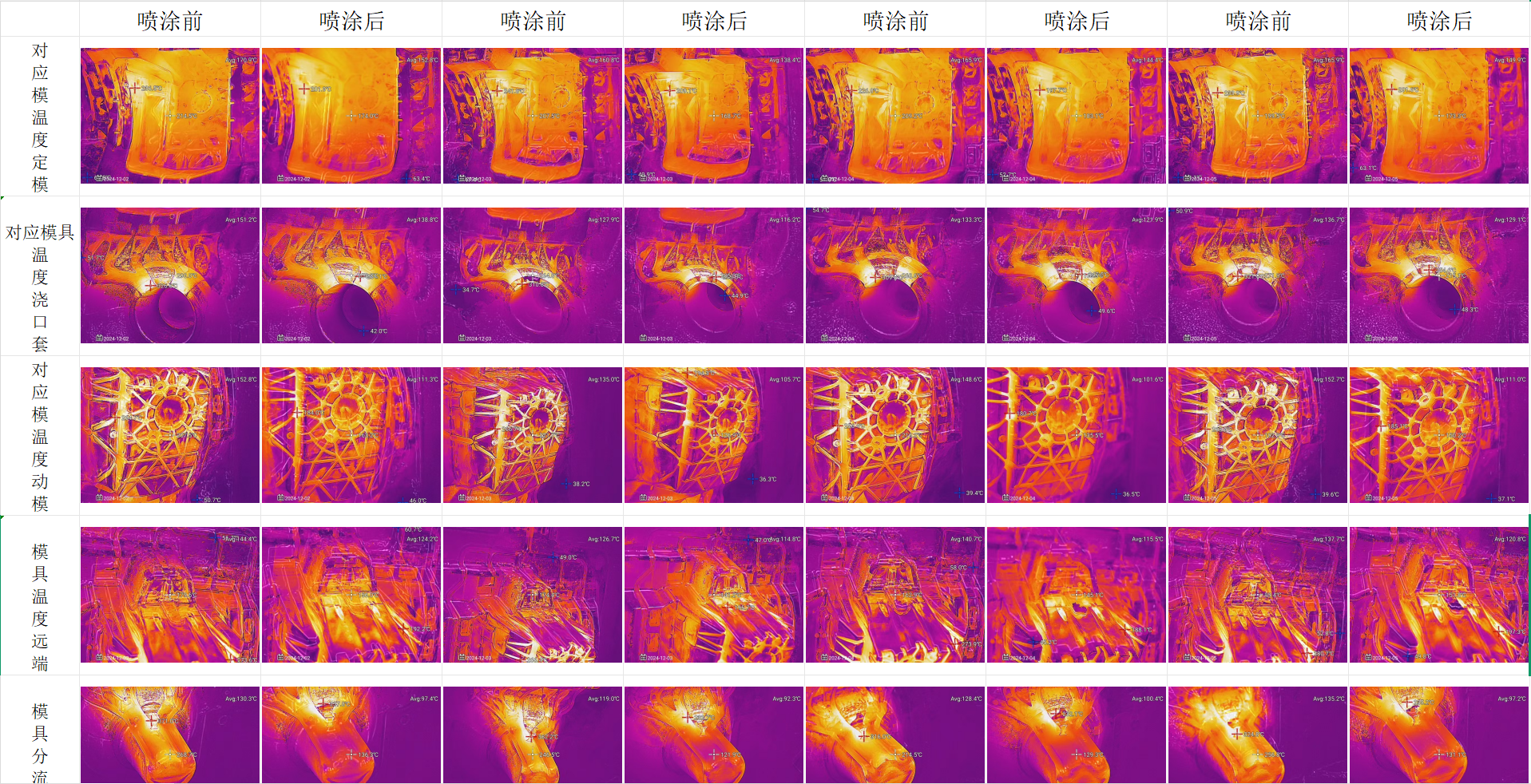

- 模具设计:浇注系统通过精密的模拟软件(magma、flow-D)精确计算,准确率达到 90% 以上;模具温度实现精准控制已做到时时监控智能调节;模具排气已做到高真空状态,模腔最终气压已小于 50mbar;模具维修方面已做到简单方便,充分考虑模具寿命,做到模具结构高度集成化,能够实现复杂几何形状和薄壁结构的精准成型。

- 材料选择:需使用高流动性、高强度合金(如铝硅合金),浇注确保部件在轻量化的同时满足力学性能要求。

- 工艺控制:智能化压铸岛已做到,铸造压力控制在 ±2MPa,速度控制在 ±0.5m/s,模具温度控制在 ±10°C,铝液浇注温度控制在 ±5°C,浇注量精度达到 ±2%,从而保证了铸件的质量稳定

涉及的工艺

优点

- 高精度与优质表面 一体化压铸件在尺寸精度和表面质量方面拥有天然优势,通常无需过多机加工或表面处理即可满足装配要求。

- 薄壁复杂成型 高压高速充型使得零件最薄壁厚可做到极薄,且能一次性浇注出复杂的几何结构,有时还能在铸造时直接嵌入螺纹等功能特征,简化装配环节。

- 生产效率高 智能化压铸岛充型周期短,适合大批量、快速交付。高速凝固的同时还能细化合金晶粒,获得更好力学性能。

- 零件一体化集成 多个零件可整合为一个大尺寸铸件一次铸造成型,大幅减少零件数量、焊接/装配工序及总成本。这种“多合一”思路在车身结构件方面尤为突出,可同时达成轻量化和高刚性目标。

缺点

- 前期投入大 一体化压铸设备和模具制造成本较高,只有在大批量生产时才能分摊成本,形成更优的经济性。

- 材料及尺寸限制 通常只适用于铝、镁、等熔点较低、流动性好的材料。铸件尺寸和质量还会受到压铸机吨位的限制,想要一次铸造更大的车身结构件,就需使用更大吨位设备。

- 容易产生微孔 高速充型过程可能夹带气体形成气孔,不利于后续热处理或焊接,可通过改进工艺(如真空压铸)降低这些隐患。

核心客户

凭借完善的一体化压铸能力,燕龙星润与多家知名整车厂(OEM)建立了深度合作,核心客户包括:

- 理想汽车(Li Auto)

- 零跑汽车(Leapmotor)

- 吉利汽车(Geely)

能与这些主机厂实现大型铝合金零件量产合作,体现了燕龙星润在产品质量、技术储备和交付能力上的突出实力。

主要设备

压铸岛

公司现配备2台力劲2500吨和3台力劲5000吨的冷室一体化压铸机,能够生产尺寸大、形状复杂的铝合金铸件,用于诸如新能源汽车车身整体结构件等关键部位。设备采用先进的自动化控制系统,除压铸主机外,周边自动化包含喷雾系统、温控系统、取件系统、激光打码、翻转切边机等,实现了高度自动化与智能化生产。

模温实时监控

五轴加工中心

为应对一体化压铸复杂的产品结构,厂内配备五轴加工中心,实现高精度、多角度的加工,设备具备高度的稳定性。在长时间、高强度的生产作业中,始终保持可靠运行,有效减少设备故障带来的停机时间,为生产效率与产品质量提供坚实保障,助力企业在激烈的市场竞争中脱颖而出 。

自动化装配单元

设备配备了先进的 CCD 拍照功能,这一功能堪称整个自动化装配单元的 “智慧之眼”。在安装过程中,CCD 相机能够快速、精准地对标准件进行拍摄。通过独特的图像识别算法,系统可以迅速识别标准件的型号、规格以及安装位置,从而有效防止错装和漏装情况的发生。

这种自动化装配单元的应用,不仅大幅提高了生产效率,减少了人工操作带来的误差和不确定性,还提升了产品的整体质量和稳定性,为企业的高效生产提供了有力保障。

产品展示

燕龙星润目前已量产包括 Shock Tower(减震塔)和 Rear Chassis(后底盘)在内的多款大型铝合金一体化压铸件。

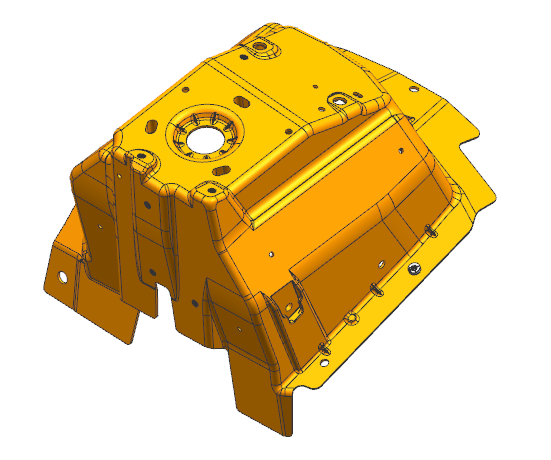

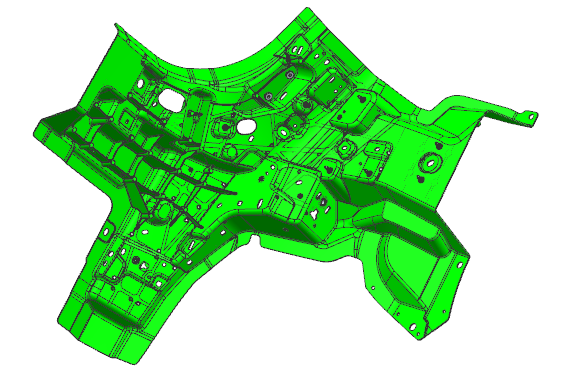

Shock Tower 减震塔

减震塔连接车身与悬挂系统,对强度和耐久性要求非常高。传统方式需多片钢板冲压再焊接,工序繁琐且重量较大。一体化压铸技术可使减震塔整体成型,减少零件数量和焊点,实现更轻的结构与更高的生产效率。理想汽车等企业已采用燕龙星润提供的铝合金减震塔量产件,并对其性能表现与质量一致认可。

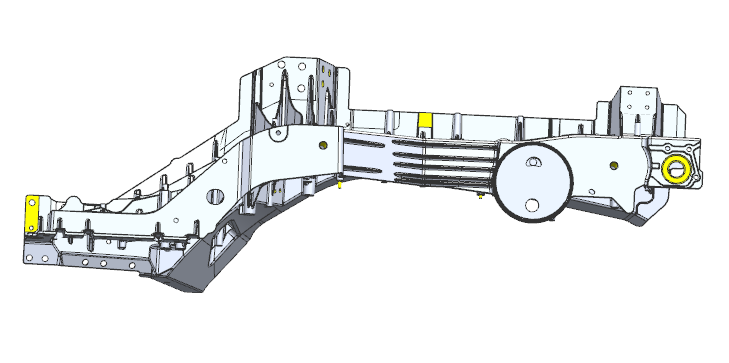

Rear Longitudinal Beam Assembly 后纵梁总成

后纵梁作为汽车底盘的关键部件,关联众多重要零件,如悬架系统组件等。在过去,后纵梁采用传统冲压 + 焊接工艺制造,这一过程工序繁杂,涉及多道冲压工序以及精密的焊接操作,不仅装配难度大,而且对人工和设备要求高,导致成本居高不下。随着技术的革新,一体化压铸技术应运而生。借助这一前沿技术,后纵梁能够被直接压铸为一个整体的铝合金部件。

Rear Shock Tower Assembly 减震塔

D-Pillar Assembly D 柱总成

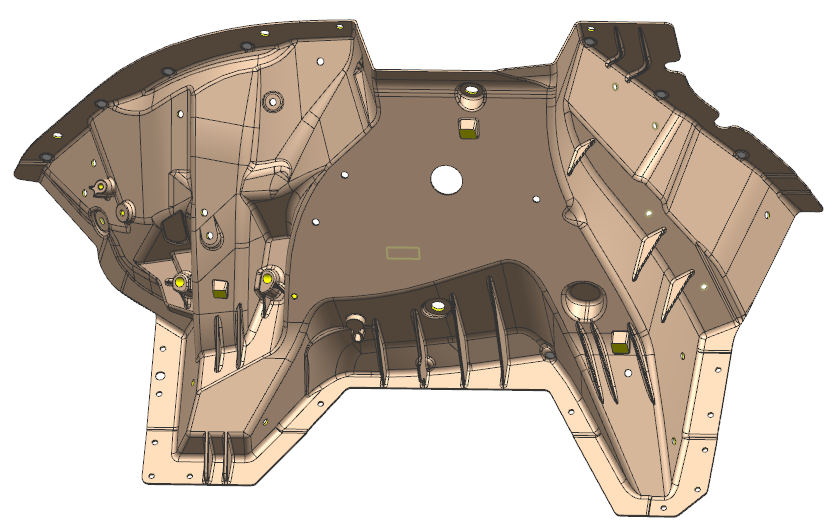

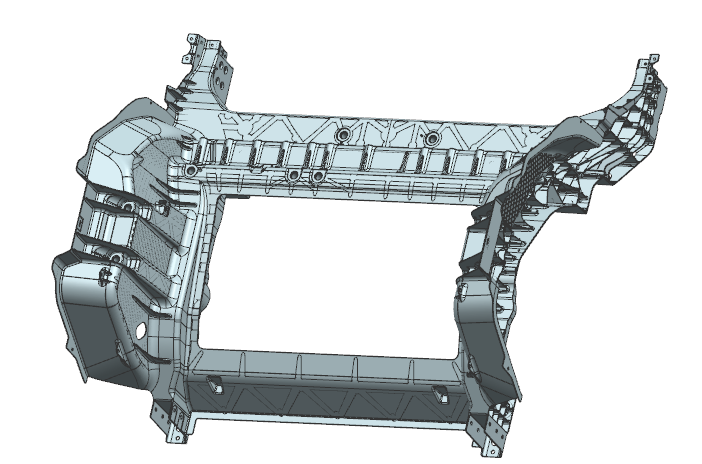

Rear Chassis 后底盘总成

后底盘涉及后纵梁、行李箱槽等众多零件,传统冲压 + 焊接方式装配复杂、成本偏高。一体化压铸机能将这些结构集成为一个大型铝合金铸件,既降低装配难度,又带来整体减重和更好的碰撞吸能性。燕龙星润已具备后底盘一体化压铸的研发和试制能力,现有 5000 吨设备支持大型底盘件生产,并计划在后续引进 7000 吨以上的大吨位装备以满足更大尺寸的零件需求。

总结

一体化压铸代表了制造业向高效、集成化方向发展的趋势。尽管面临成本和技术挑战,但其在轻量化、降本增效方面的优势使其成为新能源汽车、消费电子等行业的变革性技术。随着材料科学和工艺设备的进步,未来有望在更多领域实现规模化应用,展望未来,燕龙星润将继续深耕一体化压铸技术,不断优化材料、设备与工艺,为客户提供更轻、更强、更具成本竞争力的铝合金车身部件。通过持续创新与高品质交付,公司致力于成为国内外整车厂商值得信赖的长期合作伙伴,共同推动汽车制造迈向高效、环保的新时代。